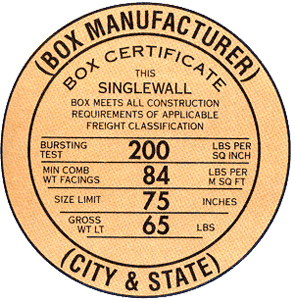

Pahvilaatikon pohjasta saattaa toisinaan löytää pyöreän Box Maker’s Certificate (BMC) -merkinnän, joka kertoo muutaman parametrin laatikon ominaisuuksista. Merkinnästä selviää, kuka laatikon on valmistanut, montako kerrosta siinä on, BCT tai ECT-arvo, pahvin neliöpaino, laatikon kokorajoitus ja laatikon maksimipaino.

Merkintä liittyy vahvasti USA:n markkinoille, jossa National Motor Freight Traffic Association on kehittänyt erilaisia kuljetukseen liittyviä ohjeita, jotka kulkevat lyhenteellä NMFC. Pakkausten rakenteisiin liittyviä asioita käsittelee ainakin Item 222, josta löytyy USA:n rekkarahdissa käytettävien laatikoiden lujuusvaatimukset. Ajatuksena on, että pakkauksen valmistaja painaa (vakio)laatikoihinsa sertifikaatin, josta laatikon käyttäjä voi päätellä, soveltuuko laatikko hänen käyttöönsä. Erityisesti kai bruttopaino-parametri on määräävä tekijä.

Tällä hetkellä ei mikään laki edellytä, että USA:ssa pitäisi merkintä olla pakkauksissa. Aiemmin ilmeisesti on näin ollut, joten tapa elää edelleen vahvana. Erityisesti tuotekohtaisesti räätälöidyissä pakkauksissa on merkintä jätetty yleisesti pois, sillä pakkauksen soveltuvuus arvioidaan jo suunnitteluvaiheessa, eikä pakkaajan tarvitse enää asiasta kummemmin välittää. Myös juridisessa mielessä on syytä merkkiä karttaa, sillä kanssablogistin mukaan sen käyttäjä vastaa siitä, että pakkaus täyttää NMFC:n vaatimukset. Jos ei ilmoita mitään, ei ole väärässä.

BMC on erittäin käytännöllinen infopaketti laatuasioiden kanssa painiville. Siitä selviää heti, kuka laatikon on valmistanut ja millaiset lujuusarvot pahville on määritelty. Suomessa näitä joutuu yleensä hieman arvailemaan, sillä merkintä ei ole saanut Euroopassa juurikaan jalansijaa. Insinöörin näkökulmasta tiedot olisivat käytännöllisiä, mutta luulenpa, että lähettämöiden päivittäiseen toimintaan ne eivät vaikuta.

Merkinnässä olevista tiedoista itseäni eniten hämmästyttää, miksi siinä kerrotaan suurin sallittu yhteenlaskettu pituus-, leveys ja korkeusmitta. Siinä vaiheessa, kun laatikko tulee tuotantolinjalta ulos, nämä eivät oikein voi enää kasvaa.