Kiihtyvyys on pudotuksessa tärkeä parametri, jonka perusteella pakkauksen suojausta voidaan arvioida. Pari viikkoa sitten kirjoitin damage boundary curve-teoriasta, jonka mukaan on olemassa jotkin tietyt kiihtyvyys- ja nopeusarvot, joiden alapuolella ei vaurioita synny. Valitettavasti näitä ei yleensä tunneta, jonka vuoksi tehdään sivistynyt arvaus suunnittelun lähtökohdaksi tai jopa testin hyväksyntäkriteeriksi. Arvoa valittaessa liioittelu johtaa ongelmiin.

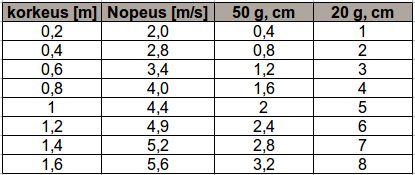

Törmäyshetken nopeus on helposti laskettavissa pudotuskorkeuden perusteella. Kiihtyvyyden laskennallinen määrittely onkin vastaavasti erittäin vaikeaa tai mahdotonta, mutta jonkinlaista suuntaa saadaan ajattelemalla vaimennus täysin lineaariseksi ja laskemalla kiihtyvyys pysäytysmatkasta. Tässä tehdään kyllä raskaasti virhettä, koska vaimennus ei koskaan ole lineaarinen. Laskin taulukkoon eri korkeuksista syntyvän nopeuden osumahetkellä sekä pysäytysmatkan, mikäli kiihtyvyysrajaksi asetetaan 50 G tai 20 G.

Taulukko, josta selviää pudotuksen nopeudet sekä pysäytysmatkat 50 G ja 20 G tapauksissa. Itse tein.

Taulukosta havaitaan nojaamalla perusfysiikkaan, että nopeus kasvaa korkeuden neliöjuuressa. Kuitenkin energia kasvaa suoraan korkeuden funktiona, joten pienehkökin lisäys nopeudessa voi olla suojauksen kannalta ongelmallista. Tarkasteltaessa vaimennusmatkoja voidaan havaita, että kiihtyvyysvaatimuksen pudotessa matalaksi, kasvavat vaimennusmatkat runsaasti.

Jos päätetään mennä varovasti ja valitaan 1,2 m pudotus ja 20 G:tä, joudutaan vaimennusta tekemään niin, että pudotuksessa joustoa tulee 6 cm. Jos tuote kuitenkin kestää 50G ja pudotusvaatimus olisikin 1 m, tulee vaimennusta kolminkertainen määrä tarpeeseen nähden. 6 cm jousto on niin suuri, että saatetaan jopa joutua tekemään vaimennus kahdessa osassa, sillä yhdellä vaimentimella ja keveällä tuotteella tuollaisen toteuttaminen on hankalaa.