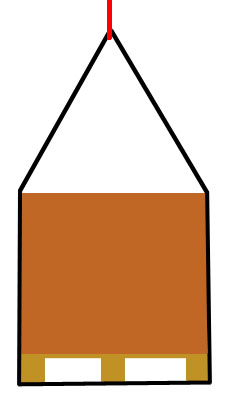

Kontillinen tupakkaa jäi tulliin Kotkassa uutisoi Iltalehti 29.3.2011. Kuvassa kiinnitti huomiota kohtin mainio täyttöaste. Pojilla on ollut ilmeisesti henkilökohtaisesti mielenkiintoa siihen, että tavaraa saadaan mahdollisimman paljon yhteen kuljetukseen. Tähän tavoitteeseen on päästy lastaamalla lavat korkeiksi ja latomalla loput laatikot niin, että tila hyödynnetään parhaalla mahdollisella tavalla.

Näin hyvää täyttöä ei juuri Euroopassa näytetä harrastettavan. Ongelman syykin on selvä: Lastaus ja purku vaativat käsityötä. Aasiassa käytäntö on yleinen. Työvoiman ollessa edullista kuljetuksen hintaa kannattaa pienentää käyttämällä aikaa lastaukseen.

Toinen keskeinen etu täydestä kuormasta on se, että kuormaa ei tarvitse sitoa. Kuvan laatikot eivät pääse liikkumaan, joten turha tuonne on enää mitään dunnage bageja survoa.

Pakkaussuunnittelun kannalta kuvan lastaustapa edellyttää mitoituksen miettimistä. Laatikoita sijoitetaan kyljelleen, mikäni ne eivät muuten mahdu. Mitat tuleekin suunnitella juuri konttiin tai rekkaan sopivaksi, jotta kyljelleen asettelu ei ole tarpeen. Toinen vaihtoehto on tehdä pakkauksesta sellainen, että se kantaa joka suuntaan.

Hyvin täytetty kontti, IL 29.3.2011