Jokunen viikko sitten kirjoittelin testeistä, jotka eivät kuulu kaikkiin pakkaustestisarjoihin, mutta jotka on syytä kuitenkin tehdä. Silloin vuorossa oli pinontatesti. Tällä kerralla pureudun nostamiseen.

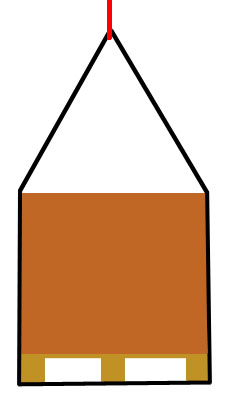

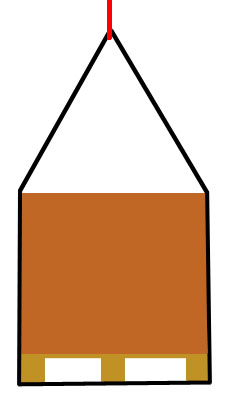

Suurin osa isompien pakkausten käsittelystä tehdään trukilla, mutta ei ole ollenkaan harvinaista, että lastaus tapahtuu nosturilla nostamalla. Tällöin pakkauksen alle laitetaan pari liinaa ja näiden avustuksella lasti kiidätetään taivaan sineen. Usein tällainen tapahtuma sijoittuu kuljetuksen loppupäähän, jossa tavara kuljetetaan asiakkaalle pienehköllä avolava-autolla. Auton Hiab-nostin on ainoa mahdollisuus purkaa kuorma. Jos pakkaus on tarpeeksi luja, ei tällainen toimintatapa ole laisinkaan huono.

Suunniteltaessa pakkauksia raskaille tuotteille tai pienille tuotteille, ei pakkauksesta automaattisesti pinontavaatimusten kautta tule niin tukevaa, että se kestäisi liinoilla nostamisen. Tyypillinen vauriomekanismi on pakkauksen yläosan luhistuminen kasaan. Jos liinat ovat turhan lyhyet, riski tähän kasvaa entisestään. Pienillä pakkauksilla lavakuormasta saattaa tulla melko suuri, mutta yksittäinen laatikko ei välttämättä ilman lisätukea jaksa kantaa liinojen kuormaa. Jotta voidaan varmistua, että pakkaus säilyttää muotonsa noston aikana, tulee nostaminen testata. Sinänsä hyvin pieni vaiva verrattuna siihen työhön, mikä tulee, jos pakkaus pettää lastauksessa.

Yläosan luhistumisen lisäksi toinen vauriomekanismi on lavan pettäminen. Mikäli liina vedetään kannen alta, on riskinä kansilautojen irtoaminen. Jos reunalaudat irtoavat, pääsee kuorma putoamaan hieman, joka johtaa ketjureaktioon. Lopputuloksena lavan kansilaudat ovat siistinä nippuna liinojen varassa.

ASTM-sarjan standardeista löytyy kuvaus näidenkin testien tekemisestä. Ei ole laisinkaan huono ajatus lisämaustaa vaatimusmäärittelyä nostotestillä. Olemme RD Velhon pakkaussuunnitteluprojekteissa useamman kerran todenneet suunnitelman kaipaavan korjausta tämän testin perusteella. Kustannusmielessä on aina järkevintä havaita ongelmat protovaiheessa, eikä vasta sitten, kun pakkaukset ovat jo maailmalla.

Nostaminen liinalla tai ketjulla kuormittaa pakkausta monipuolisesti.